El servomotor en radiocontrol

El servo, en radiocontrol, se encarga de transformar las órdenes enviadas por el receptor en movimientos de rotación que ha su vez por medio de transmisiones de mando unidos a éstos se convierten en movimientos de desplazamiento o traslación. Existe una gran variedad de servos que se diferencian por su tamaño, torque (kg.cm), velocidad de rotación. También existen servos con piñonería metálica y rodamientos.

Esquema de un servo para radiocontrol

Funcionamiento de un servomotor estándar

Un servo se constituye principalmente de un motor y una reductora. El movimiento de salida de éste es una rotación. Una vez que el motor gira, el eje del servo cambia de posición, lo que modifica la resistencia del potenciómetro. La función de la placa de control es la de controlar el motor para que la posición del eje de salida esté de acuerdo a la orden recibida desde el receptor.

La orden consiste en un pequeño impulso eléctrico cuya duración está comprendida entre 0,5 ms y 2,5 ms. El valor de 1,5 ms da al servo su posición central. Las órdenes de posiciones son transmitidas bajo la forma de una señal codificada en amplitud de impulso, repetida periódicamente, en general cada 50 ms, lo que permite a la electrónica de control de corregir continuamente la posición angular del eje de salida.

El aumento de la amplitud de los impulsos actúa sobre el control de la velocidad, hasta que el brazo del servo se encuentra en la posición deseada. Durante la rotación, el potenciómetro indica al circuito electrónico el momento donde la posición deseada es alcanzada. Los impulsos disminuyen entonces en amplitud hasta que ninguna tensión es aplicada al motor del servo, conservando el brazo en su nueva posición.

Inconvenientes: el impulso es fuerte y instantáneo, sin ninguna continuidad en la rotación iniciada como podría ocurrir para una tensión continua. Los pequeños movimientos en el stick de la emisora solamente producen pequeños efectos en los servos. Pueden llegar a ser ineficaces y son las causas de la importante zona neutra que caracteriza a los servos tradicionales.

Diferencias entre servos digitales y analógicos

Los servos digitales poseen también un motor eléctrico, engranages reductores y potenciómetro, pero se diferencian de los analógicos por el hecho de que incorporan un microprocesador que analiza la señal recibida del receptor y controla el motor del servo.

La diferencia principal radica en la manera de tratar la información recibida del receptor y el control ejercido sobre la tensión eléctrica aplicada al motor, lo que permite de reducir la zona neutra, aumentando así la amplitud del movimiento y generando una gran estabilidad del posicionamiento estático.

Ventajas del servo digital

- Una más grande amplitud y duración de los impulsos.

- Los impulsos son de mayor frecuencia: 300 impulsos por segundo frente a 50 impulsos por segundo en el caso del servo analógico.

- El motor reacciona mejor a la orden dada.

- Una disminución de la zona neutra provoca una mayor rapidez de respuesta, una aceleración rápida, y una parada progresiva.

- Una mejor estabilidad en el posicionamiento estático.

Inconvenientes del servo digital

- Un mayor consumo de energía.

Conexiones

- Un cable de masa (negro)

- Un cable de tensión de alimentación a 5V (rojo)

- Un cable de tensión de control 0-5V (blanco)

Mantenimiento de un servo

Los servomotores de nuestros modelos reducidos son los componentes que sufren más. Soportan choques, tensiones, lo que conlleva a la rotura de los engranajes. Entre las medidas de mantenimiento a realizar tenemos:

- Limpiar regularmente los contactos del conector con un limpiador en spray.

- Verificar y lubricar los engranages con grasa de silicona.

- Limpiar el potenciómetro con limpia contactos en spray.

- Verificar que no exista soldaduras rotas o falsos contactos.

- Verificar la fijación de todos los cables en el interior del servo.

- Verificar las protecciones de caucho contra las vibraciones (las que se interponen entre los servos y el modelo).

Medidas de protección a tomar en cuenta

- Introducción de un punto débil entre el servo y el elemento del modelo a controlar. Este punto débil deberá resistir las órdenes dadas pero en caso de impacto deberá ceder para que la fuerza del choque no se transmita al servo, evitando así roper sus engranajes. Se pueden emplear quick-links o clavijas de plástico.

- Existen protecciones que reciben el nombre de salva-servos. Los coches teledirigidos 4×4 suelen disponer de un salva-servos para las ruedas delanteras. También existen sistemas fáciles de hacer para la rueda delantera de un avión (tren triciclo).

- Se pueden utilizar servos provistos de rodamientos de bolas en el eje de salida para evitar la aparición de holguras o juegos.

- Se pueden adquirir servos con engranajes metálicos para soportar mejor las vibraciones.

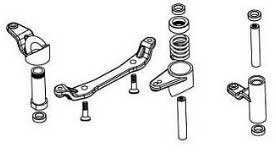

Esquema de un salva-servos típico de un coche rc (servo de dirección)

Esta varilla doblada absorberá parte de un impacto. Se usa mucho en aeromodelismo, por ejemplo para la rueda delantera de un tren triciclo.

Después de un accidente

- Verificar la carcasa, las orejetas de fijación, el brazo y el tren de engranajes.

Las reparaciones

- Efectuar las soldaduras con un soldador de calidad y de punta fina.

- Utilizar estaño de calidad. Antes de resoldar un cable aplicar estaño luego retirarlo con la punta del soldador para eliminar el estaño viejo y con impurezas. Después de la soldadura el estaño deberá quedar brillante nunca apagado.

- Desmontar el servo en el orden correcto, los tornillos, el eje de salida, los engranajes, la electrónica, el motor y el potenciómetro.

Características de las emisoras para

Características de las emisoras para Como limpiar la calamina de los motores glow

Como limpiar la calamina de los motores glow Rodaje y reglaje de un motor de gasolina de 2

Rodaje y reglaje de un motor de gasolina de 2 En que consiste el Flybar o barra de Bell

En que consiste el Flybar o barra de Bell Explicación de porqué un helicóptero de paso

Explicación de porqué un helicóptero de paso Presurización y bombas de combustible para

Presurización y bombas de combustible para